次世代の日本の基幹ロケットとなる「H3ロケット」は、柔軟性、高信頼性、低価格性を実現する新たなロケットとして期待されています。そして、H3ロケットのフェアリング(衛星搭載部分)の開発を担当しているのが川崎重工業株式会社です。今回のインタビューでは、宇宙システム設計部 宇宙輸送機器設計課 座間俊右氏にお話を伺い、H3ロケットの高い性能を実現するためのフェアリング技術について語っていただきました。

川崎重工業と宇宙との関係

― 本日はよろしくお願いします。はじめに、貴社の宇宙事業の概要についてお伺いしてもよろしいでしょうか。

座間氏 幅広い分野で事業を行っており、まずはロケットのフェアリングや衛星分離部の開発があります。フェアリングとは、衛星が搭載されているロケット先端の部分のことであり、衛星分離部とは衛星とロケットを結合している部分のことです。H-Ⅱロケットの時代から私たちが開発を担当しており、その後のH-ⅡBロケットや、現在開発中のH3ロケットでも担当しています。

ISS(国際宇宙ステーション)関連の開発も行っており、日本実験棟(きぼう)のエアロック(試験装置等を宇宙空間に出し入れする機構)や、環境制御装置(空気調和装置)の開発を行いました。現在はISSの実績を生かし、月周回有人拠点「ゲートウェイ」の温湿度制御装置の開発をしています。

加えて、2024年度に打上げ予定の火星衛星探査計画「MMX」で使用するサンプリング装置(ロボットアーム)やサンプルリターンのカプセルの開発に参画しています。

― 多岐の分野にわたって携わっているのですね。どういったきっかけでここまで広がるのでしょうか。

座間氏 これまでの実績をもとに、さらに次のことに取り組まないか声をかけていただくことが多いですね。ISSの環境制御装置の実績があるのでゲートウェイでも同じように開発に取り組めないかという話になったり、MMXのサンプリング装置では、産業用のロボットアームで実績があるのでその技術力が評価されて声がかかったりしたのだと思います。

出典: 川崎重工業株式会社ホームページ

https://www.khi.co.jp/mobility/aero/space/station.html

新技術が結集されたフェアリング

― では、H3ロケットに採用されているフェアリングについて詳しく聞いていきたいと思います。まず、フェアリングの役割や機能について詳しく教えてください。

座間氏 ロケットの打上げ時は過酷な環境に晒されるので、宇宙空間に到達するまで衛星を守るのがフェアリングの役割です。地上では雨風や温湿度の変化があり、打上げ時は激しい振動が生じます。また飛行時には高速で飛行することによる空力加熱があります。フェアリングはこうした環境から衛星を守ります。そして、宇宙に到達した後は電気信号で分離し、フェアリングを開いて衛星を放出します。

― どのようにして衛星を守るのでしょうか。

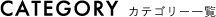

座間氏 フェアリングは、① 空調ドアの装備、② 吸音材、③ 断熱材、④ 分離機構などの4つの技術要素があります。こうした技術要素によって、衛星を守るフェアリングの役割を果たしています。

出典: 川崎重工業株式会社ホームページ

H3ロケット用フェアリング | ANSWERS(アンサーズ) | つぎの社会に向かうKawasakiのこたえ | 川崎重工業(khi.co.jp)

まず① 空調ドアは、地上において周囲の大気の変化によって温湿度が変動することのないように、綺麗な空気を送るために設置されています。空気を送る装置からダクトを繋げて、ドアから新鮮な空気を入れます。これによって温湿度を正常に保ちます。

② 吸音材は、打上げ時の大音響や振動から衛星を守るためのものです。防音ブランケットとも呼びます。フェアリングの内部に直方体の吸音材が敷き詰められています。

③ 断熱材は、飛行時に空力加熱から衛星を守ります。打上げ時は最大で300℃以上にも達しますが、これをシリコンフォームや塗装によって断熱しています。厚さによって耐熱性が変わりますが、先端部は最も加熱されるので厚くし、側面は軽量化のために白色塗装という形で断熱しています。

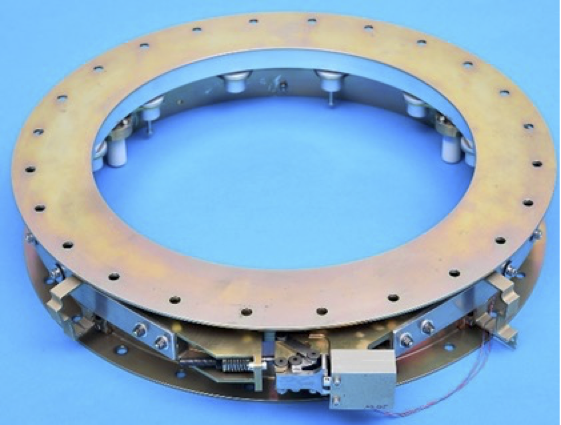

④ 分離機構は、宇宙空間に到達してフェアリングが衛星を守る役目を終えた後に、フェアリング自身を投棄するためのものです。分離機構には2種類あり、下面の円周上の黄色い部分が曲分離機構で、機軸方向 (縦方向) の黄色い断面が直分離機構です。まず曲分離機構でロケットからフェアリングを切り離し、次に直分離機構でフェアリングを半分に割って切り離します。また、フェアリングが開く際、ばねの力で押し上げるようにして衛星フェアリングを放出します。

― フェアリング開発では様々な貴社の技術力が活かされていると伺いました。

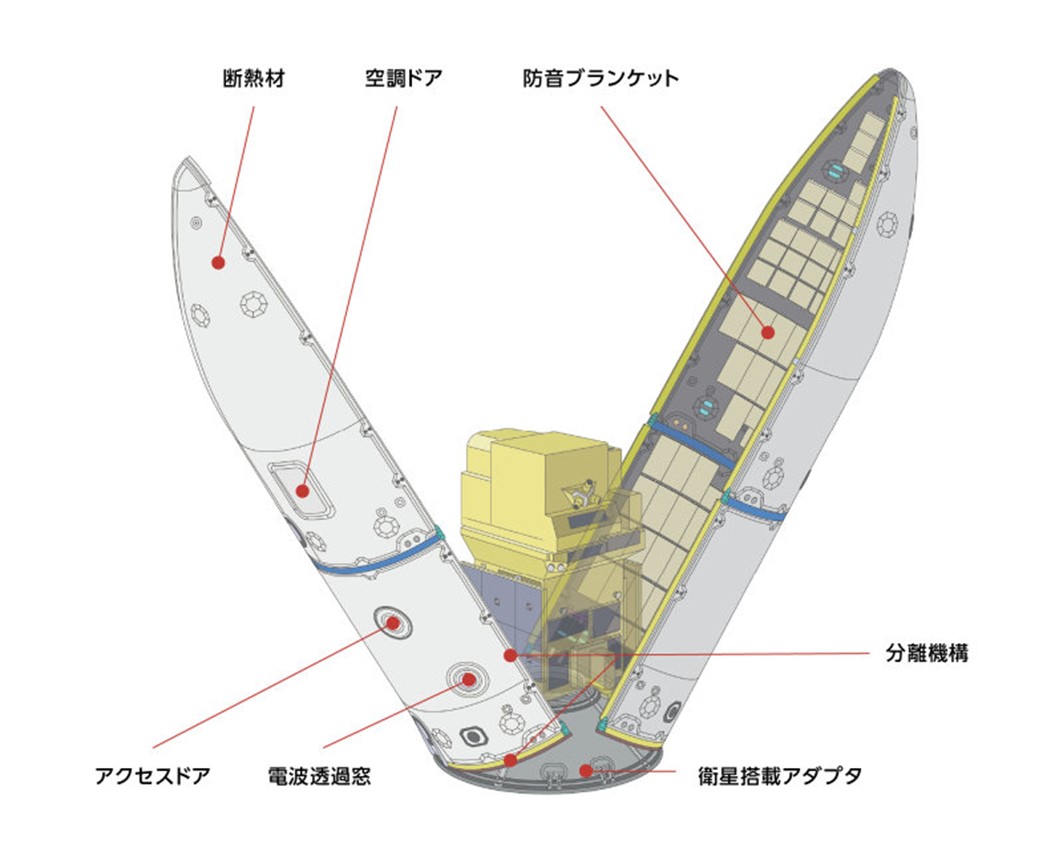

座間氏 はい、ここでは3つの技術について紹介したいと思います。1つ目はフェアリングの製造方法です。フェアリングはCFRP(炭素繊維強化プラスチック)という軽くて強い材料で製造しており、CFRPで部品を製造する際には炭素繊維に樹脂をしみこませたプリプレグというシートを型に重ね合わせる段階があります。この際に、大型の自動積層装置(AFP, Automated Fiber Placement)を利用しています。

出典: 川崎重工業株式会社ホームページ

H3ロケット用フェアリング | ANSWERS(アンサーズ) | つぎの社会に向かうKawasakiのこたえ | 川崎重工業(khi.co.jp)

フェアリングはアルミのハニカムコア構造ですが、この上にCFRPを積層していきます。これにより生産性が上がり、製造時間の短縮や価格の低下につながっています。また、H3ロケットの先端はH-ⅡAロケットよりも滑らかな流線形をしたオジャイブ形状となっているのですが、AFPによってこの形状を実現することができています。オジャイブ形状にすることで空気抵抗を減らして加熱を緩和したり、内部を広くして、より大きな衛星を搭載できるようになります。

― AFPには様々な利点があるのですね。

座間氏 他にはOoA(Out of Autoclave)という技術を導入しています。一般に、CFRPの成形ではオートクレーブ (Autoclave) と呼ばれる大きな圧力釜のような装置を使用するのですが、大きなフェアリングのためには大きなオートクレーブを用意しなくてはなりませんし、手間もかかります。それに対して、OoAはオートクレーブを使用せずにCFRPを成形する方法であり、容易に部品同士を接着することができます。最初に1/4ずつフェアリングを作り、これらを繋ぎ合わせていくのですが、ボルトやナットを使用せずに接着することで、軽量化を実現しています。

出典: 川崎重工業株式会社ホームページ

https://www.youtube.com/watch?v=_a0NgckcsM0

― CFRP製造の新技術をフル活用しているのですね。

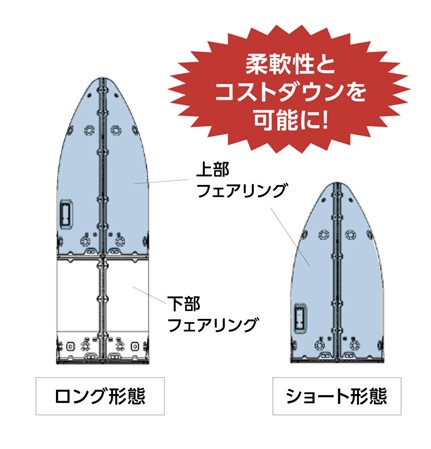

座間氏 座間氏 2つ目の技術は、大小の衛星に対応するコンポーネントの共通化です。衛星の大きさに合わせてフェアリングの大きさを変えることになりますが、ロング形態の上部がそのままショート形態になるように開発することで、柔軟な対応とコストダウンを両立できています。

出典:川崎重工業株式会社ホームページ

H3ロケット用フェアリング | ANSWERS(アンサーズ)| つぎの社会に向かうKawasakiのこたえ | 川崎重工業(khi.co.jp)

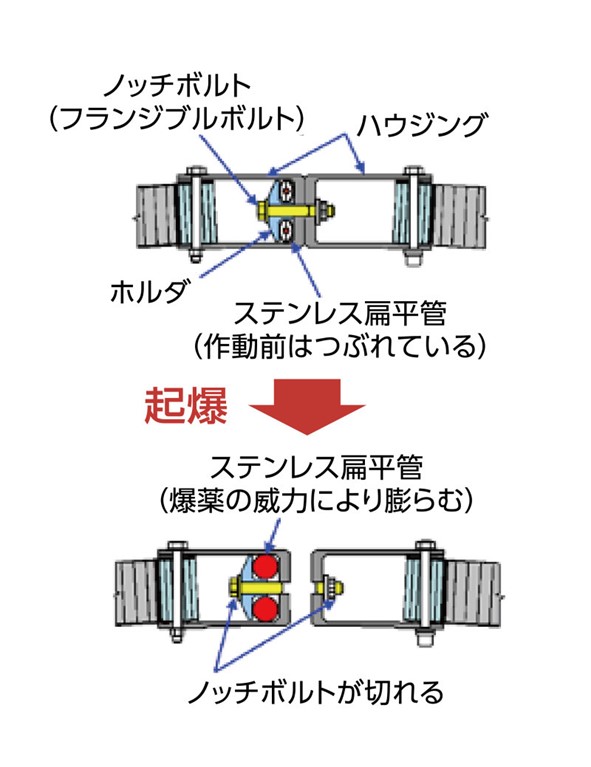

3つ目は分離機構の技術です。フェアリング開発の中で、最も重要かつ難易度が高いのが分離機構なのです。ノッチがついているボルトを使っており、フランジブルボルト方式と呼ばれています。これはH-Ⅱの時から採用されている方式であり、高い信頼性があるということで、H3にも適用しています。

― どのようなメカニズムで分離するのでしょうか。

座間氏 まず半殻ずつ合わせる際、ノッチボルトで結合します。そして、ホルダに押し付けられるようにステンレス扁平管が入っています。これは、金属製の筒の中に爆薬が入っているものです。分離機構を作動させる時にはこの爆薬を起爆し、ステンレス扁平管が広がることでホルダが押し出され、ボルトが切れます。これが分離機構の作動メカニズムです。

出典:川崎重工業株式会社ホームページ

H3ロケット用フェアリング | ANSWERS(アンサーズ)| つぎの社会に向かうKawasakiのこたえ | 川崎重工業(khi.co.jp)

今後の展望

― 非常に詳しい説明ありがとうございます。最後に、今後の宇宙事業の展望についてお聞かせください。

座間氏 川崎重工業はH-Ⅱロケットの時代からフェアリングの開発・製造を担当しており、今後もフェアリングの供給によって基幹ロケットに貢献していきたいです。またこれ以外にも、ISSの「きぼう」やMMX開発で培ってきた技術があるので、これらを活用して、地球低軌道活動や火星探査で貢献できるような立ち位置を目指していきたいと思っています。

― 現在、新たに取り組んでいる事業はあるのでしょうか。

座間氏 一つは、デブリ除去衛星の開発に取り組んでいます。もう一つは小型衛星用衛星分離部の開発です。これまでも基幹ロケット向けに衛星分離部を開発してきましたが、これを小型衛星向けにしたものです。小型衛星については、従来から相乗り衛星向けに衛星分離部を開発・製造していましたが、新たに火工品を使用しない衛星分離部を開発しています。一般的には信頼性が高い火工品を使いますが、これでは衛星に与える衝撃が大きくなります。火工品を使用せず、衛星に与える衝撃が少なくなれば、衛星側への負担が減り、小型衛星の打上げに貢献していくことができます。また、火薬を使っていると国外への輸出において制限を受けることもありますので、海外に向けても、より多くのお客様に使ってもらうことに繋がります。

出典:川崎重工業株式会社

以上、川崎重工業株式会社の宇宙システム設計部 宇宙輸送機器設計課 座間俊右氏のインタビューでした。大手重工業メーカーとして基幹ロケットの技術に貢献し、高信頼性を確保しつつも柔軟性やコスト低減を図るための技術開発に取り組み、進歩を続けています。インタビューでお伺いした各技術のことを知っていれば、打上げ、そして衛星の軌道投入を成功の素晴らしさをより感じることができるでしょう。

川崎重工業株式会社

宇宙システム設計部 宇宙輸送機器設計課

座間 俊右 氏